|

Bienvenue ! |

LA MANUFACTURE DES TABACS DE MORLAIX |

Retour page d'accueil Retour Ville de Morlaix

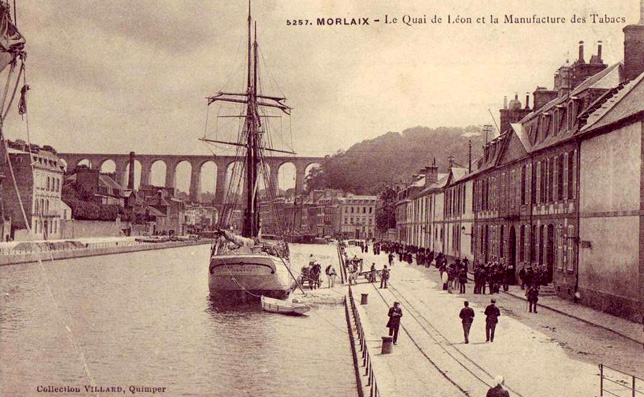

La Manufacture des tabacs de Morlaix doit être une des plus anciennes de France. Elle existait déjà, en 1689, car nous avons vu, dans les registres de l'hospice, que les enfants de cet établissement travaillaient et faisaient des chevilles pour la manufacture.

En 1667, l'Etat s'étant réservé le monopole de la fabrication du tabac, l'afferma au Sr. Jean Breton. En 1718, ce monopole fit retour à la ferme générale ; c'est alors qu'on dut établir une manufacture dans notre ville de Morlaix. De 1723 à 1747, la compagnie des Indes posséda les tabacs. Cette industrie ayant pris de l'extension, puisque le revenu de 500.000 livres était monté à 4.200.000 livres, la compagnie fut obligée de construire un nouveau bâtiment, qui s'éleva sur le quai de Léon au lieu appelé le Clos-Marant. Pendant les travaux, l'établissement fut transféré provisoirement au manoir de Penan-Ru et les ouvriers se groupant au pied du versant nord de la colline, formèrent le village de Troudoustein. La nouvelle manufacture royale fut terminée, en 1736.

Les bâtiments, qui ont été presque entièrement reconstruits, en 1868-1871, sont immenses, les cours spacieuses, les ateliers vastes et bien aérés, mais le tout est sans caractère architectural et on doit regretter qu'un architecte instruit en même temps qu'homme de goût n'ait pas été chargé de ce travail.

La compagnie des Indes, après avoir fait concevoir de magnifiques espérances, mourut misérablement, et, en 1747 les tabacs entrèrent dans le mécanisme des droits réunis. Ils y restèrent jusqu'au décret de l'Assemblée nationale, en date du 20 mars 1791, qui supprimait le monopole, reconnaissait à tous les Français le droit de cultiver, de fabriquer et de vendre du tabac : à ce moment le revenu de cet impôt s'élevait à trente-deux millions. La manufacture fut fermée et un grand nombre d'ouvriers se trouvèrent sans travail. Ils adressèrent une pétition à l'Assemblée nationale pour demander la création d'une autre manufacture ; leur demande fut rejetée. On ouvrit des ateliers, ce ne fut qu'un palliatif. La misère augmentait et une émeute qui éclata, le 6 mai, fut réprimée par la troupe et la garde nationale. Comme au manque de travail vint s'ajouter la rareté des grains, surtout en l'an III, la classe ouvrière eut beaucoup à souffrir. La municipalité fut alors admirable de dévouement et ne recula devant aucun sacrifice afin de pouvoir faire, tous les jours, une distribution de pain aux malheureux et aux ouvriers sans travail. Elle établit un grenier public et envoya des émissaires de tous côtés pour acheter des grains.

La fabrication du tabac étant libre, il y eut alors un certain nombre d'industriels qui se mirent fabricants de tabac, entre autres le citoyen Gabriel Bourdoulous, la Personne, Le Clerc, Raoul, Colin, Delorme, Jouan, Kerbriant, Cadet, Dubois, Lepage, Villebois. Comme les ouvriers connaissaient les procédés de fabrication employés autrefois par la manufacture de l'Etat, les produits de Morlaix acquirent bientôt une grande renommée et furent recherchés dans toute la France et même à l'étranger.

La République s'aperçut bientôt du vide produit dans sa caisse par la suppression du monopole. Elle voulut le combler et frappa les tabacs de divers impôts qui donnaient cinq millions en l'an X, neuf en l'an XII et seize millions en l'an XIV. Cela ne suffisait pas. Une anecdote caractéristique amena, dit-on, le retour du monopole. Au commencement de l'hiver de 1810, à un bal donné aux Tuileries, Napoléon ayant aperçu une femme couverte de diamants, demanda quelle était la personne qui était assez riche pour porter une telle profusion de pierreries. On lui répondit que c'était Mme R., dont le mari était fabricant de tabacs. Ce renseignement ne fut pas perdu pour l'empereur, et le 29 décembre de la même année, un décret, complété par un autre du 11 janvier 1811, rétablissait le monopole et créait la Régie. L'Etat se réservait exclusivement le droit de fabriquer et de vendre le tabac de toute espèce. Vers 1879, seize départements ont le droit de cultiver le tabac, et il est préparé dans dix-huit manufactures : nous ne nous occuperons que de celle de Morlaix.

Nous suivrons les transformations successives que subit la feuille de tabac, en 1879, depuis le moment où elle entre dans l'usine jusqu'au moment où elle est livrée au commerce soit en poudre, en rôles, en carottes, en scaferlati, en cigarettes ou en cigares.

A leur arrivée, les tabacs de toute provenance sont reçus au magasin de dépôt. Là viennent s'entasser les balles de tabacs indigènes, de tabacs de Hongrie, du Levant, et divers crus d'Europe (Hollande, Tombeky, Macédoine, Magnésie, Argolide, Syrie, Algérie, etc.), de tabacs de Cuba, Virginie, Maryland, Kentucky, Louisiane, de tabacs de divers crus (Colombie, Chine, Java, Paraguay, Porto-Ricco, Brésil, Nouvelle-Grenade, etc.) Ils restent enfermés dans cet endroit, qui est bien sec, pour être livrés aux butuniers ([Note : Butun, signifie tabac en breton. Butunter, signifie ouvrier en tabacs]. Les balles de tabacs indigènes et les boucauts exotiques sont transportés dans les ateliers où sont concentrées toutes les opérations, dont l'ensemble constitue ce que l'on appelle la préparation générale des matières, composition, écabochage, époulardage, mouillade.

Dans ces ateliers, on ouvre les colis et on pèse les matières qu'ils contiennent ; on procède ensuite à l'écabochage ou coupage des têtes ou caboches, formées de grosses côtes : cette opération n'a lieu, que pour certaines feuilles qui n'ont pas reçu cette main-d'oeuvre au magasin ou dont l'enlèvement de la partie grosse de la côte est nécessaire pour la fabrication.

Ensuite vient l'époulardage qui consiste à délier les manoques, à les secouer, à détacher les feuilles les unes des autres, à les trier et à les placer dans différentes mannes, suivant la fabrication à laquelle elles sont destinées.

Les feuilles époulardées sont séparées en deux groupes, celles qui doivent servir à la fabrication des cigares et celles qui sont destinées aux autres fabrications.

Les feuilles pour cigares sont mouillées en deux fois, à l'eau pure et divisées ensuite en feuilles pour robes et feuilles pour intérieur. Elles passent ensuite au lavage méthodique dont il sera question plus loin.

Les feuilles pour scaferlati sont mouillées, en deux fois à l'eau salée et sont livrées au hachage après avoir été capsées, c'est-à-dire disposées parallèlement à elles-mêmes de manière que la côte soit coupée normalement par le couteau du hachoir.

Les feuilles pour poudre, rôles et carottes, reçoivent des mouillades, en plusieurs fois, à l'eau salée à des degrés variables, suivant la nature des feuilles et la destination des tabacs. La mouillade des feuilles pour poudre est faite à l'aide d'un mouilleur mécanique hélicoïdal. Ces feuilles traitées de diverses manières, suivant les fabrications, sont livrées de la section dite préparation générale ou 1ère section aux diverses sections spéciales qui sont :

2ème section, poudre.

3ème section, rôles et carottes.

4ème section, scaferlatis et cigarettes.

5ème section, cigares.

![]()

Tabac en poudre. — La fabrication de la poudre se compose principalement de deux fermentations de nature différente, l'une de transformation purement chimique des matières du tabac, la fermentation en masses, l'autre de maturation des principes développés dans la première, la fermentation en cases de râpé parfait.

Après la mouillade, les feuilles sont soumises aux opérations successives du hachage, de la fermentation en cases et de la mise en tonneaux.

Les feuilles sont hachées au moyen de plusieurs couteaux rangés sur la surface d'une roue cylindrique rapidement mobile autour de son axe : le tabac ainsi haché recueilli dans des sacs est porté dans la salle des masses : ce sont des tas de 75.000 kilogrammes occupant presque toute la hauteur de la salle.

Sous l'influence du ferment et de l'humidité et sans aucune action extérieure, car la fermentation se développe même par les plus basses températures, le tabac en se décomposant s'échauffe et, au bout de quinze à vingt semaines, la température atteint 70 à 80°, puis elle reste stationnaire et baisse peu à peu. A ce moment le tabac est prêt à passer au râpage.

Le tabac fermenté est versé dans des moulins semblables à d'immenses moulins à café, formés d'une noix et d'une cuvette garnies toutes deux de lames, entre lesquelles le tabac est broyé hélicoïdalement par un mouvement circulaire alternatif.

Ainsi broyé, il est entraîné par les spires d'une vis d'Archimède, qui le conduit au godet d'une noria d'où il remonte dans une salle supérieure. Des tamis, doués d'un double mouvement de va-et-vient continuel, laissent passer seulement les grains suffisamment divisés qui, tombant sur une toile sans fin sont entraînés sur un plan incliné d'où ils descendent vers les cases ; les grains trop gros restent sur les tamis qui les renvoient dans les appareils broyeurs, d'où ils recommencent leur mouvement ascensionnel, jusqu'à ce que les tamis les laissent passer. Une fois râpé, le tabac séjourne un mois ou deux dans des cases de râpé sec, puis le tabac est soumis de nouveau à une mouillade et à un tamisage, après quoi il est mis dans des cases en masses de 25 à 30.000 kilogrammes. Il y subit une fermentation qui est activée par l'adjonction d'une certaine quantité de râpé ayant déjà fermenté en cases, et par l'emploi d'eau chaude. On obtient un râpé renfermant 33 % d'eau salée, qui est deux où trois fois transvasé pour en activer les principes fermentescibles développant l'arôme et le montant du râpé. Après onze ou douze mois de fermentation en cases, le râpé est mis dans des tonneaux au moyen d'un mécanisme ingénieux qui permet de l'y répartir et de l'y pilonner beaucoup plus régulièrement que lorsque les ouvriers accomplissaient cette opération avec leurs pieds ; alors le tabac est prêt à être livré à la consommation.

![]()

Rôles. — On appelle rôles les tabacs à mâcher ou à fumer, sous forme de corde ou toron et enroulés en forme de cylindres ; ils se divisent en rôles menu-filés, rôles ordinaires et rôles-cantine.

Les menu-filés sont formés de feuilles de Lot-et-Garonne première qualité, tabac préféré des consommateurs de ce produit. Le tabac, mouillé à l'eau salée puis écoté, est filé à la main à l'aide de rouets fort simples, formés de deux disques réunis par des traverses. La fileuse après les avoir filés les rôle autour d'une cheville en bois, c'est-à-dire, en forme de petits cylindres de 100 grammes. Ces cylindres, comprimés sous une presse à bras, sont enfilés en chapelets de dix, séchés s'il est besoin, puis livrés à la consommation.

Les rôles ordinaires et ceux de cantine ne diffèrent que par la qualité du tabac, leur fabrication est la même. Le tabac est livré à des écoteuses qui enlèvent la côte et le divisent en feuilles pour intérieur et feuilles pour robes. Les premières sont mises en torons ou boudins, et le fileur reçoit du boudinier ou bougieur alternativement une robe et un toron. A l'aide d'une palette il les recouvre l'un de l'autre et une machine à filer très-ingénieuse achève la formation du filé. Cette machine entièrement métallique comporte dans sa marche trois mouvements simultanés ; le premier de torsion, le second d'enroulement et le troisième de translation du filé le long de l'axe. Cette machine est un exemple remarquable des principes de cinématique.

Le filage achevé, on transporte au rôlage le rouet qui en forme la partie principale et qui est chargé de filé. Le rôleur enroule autour d'une cheville un poids déterminé de tabac, et le rôle formé est livré après immersion dans des jus concentrés.

Les rôles sont introduits dans des moules cylindriques, rangés sur une table de manière que des cylindres de bois, percés en leur centre, pour laisser passer les chevilles, pénètrent dans les moules et puissent y exercer une pression. On les conduit sous la presse hydraulique. La pompe est mise en mouvement et les cylindres aplatissent les rôles en faisant sortir une certaine quantité de jus de tabac. Lorsque cette opération est terminée, les rôles sont sortis des moules et reviennent à l'atelier des rôleurs qui enlèvent les chevilles et les remplacent par une ficelle plombée. De là ils passent à l'étuve qu'un courant d'air chaud entretient à une température de quarante degrés centigrades. Au bout de quelques jours la dessication est suffisante pour qu'on puisse les transporter au magasin d'exposition, puis les rôles ordinaires sont livrés à la consommation en paquets d'un demi-kilogramme.

![]()

Carottes. Les carottes, qui sont spécialement fabriquées par notre manufacture pour les campagnes de la Bretagne, de la Normandie, du Forez et de l'Auvergne, se mâchent, se prisent et surtout se fument. Leur principal mérite consiste dans la difficulté avec laquelle elles brûlent, et c'est par une compression énergique qu'on obtient cette qualité. Leur fabrication ne diffère de celle des rôles qu'en ce que le rôlage est remplacé par le carottage. Après avoir ôté les boudins du rouet, les ouvriers les coupent par bouts égaux, ils rassemblent les bouts au nombre de huit dans un moule et les soumettent à une forte compression qu'on obtient avec des presses hydrauliques de construction spéciale qui permettent d'élever la pression jusqu'à 120 atmosphères. Après plusieurs pressions et au sortir des presses, les carottes sont tirées de leurs moules, ficelées et ébarbées par les deux bouts.

![]()

Scaferlati [Note : On n'est pas d'accord sur l'étymologie de ce mot. Les uns croient que c'est le nom donné par les Levantins à un tabac de Turquie ; d'autres que c'est le nom d'un ouvrier italien qui au XVIIIème siècle inventa un nouveau procédé pour hacher le tabac ; d'autres enfin que c'est une corruption du mot italien scarperletti, petits clochers]. On donne le nom de Scaferlati au tabac à fumer haché. Notre manufacture en fabrique de trois sortes le scaferlati supérieur où les tabacs exotiques, Maryland, Kentucky, Levant, Hongrie entrent en proportion sensiblement plus forte que les tabacs indigènes, le scaferlati ordinaire dit caporal, qui est fait avec un mélange de feuilles de choix indigènes du Pas-de-Calais, et étrangères, de Kentucky, d'Ohio, de Maryland, du Levant et de Hongrie, et le scaferlati de cantine formé de qualités inférieures des mêmes feuilles que l'ordinaire, plus des tabacs de crus inférieurs de l'Orient et de l'Inde. C'est à la mouillade que sont effectués les mélanges.

Après la mouillade faite à la main, les opérations qui se succèdent sont : le capsage, le hachage, la torréfaction, le séchage, la mise en masses et enfin la mise en paquets.

Après la mouillade, le capsage, opération qui pour le scaferlati ordinaire, a remplacé l'écotage conservé seulement pour le scaferlati supérieur. Au capsage, les feuilles alignées de manière que les côtes soient parallèles, et réunies en balletins, sont portées au hachage. Le hachoir est une machine où le couteau d'acier, mû d'un mouvement de va-et-vient avec une grande vitesse et guidé dans deux coulisses, tranche en descendant la même épaisseur des feuilles : dans l'espace d'une minute le couperet accomplit cent cinquante mouvements de va-et-vient. La lame remonte sans produire d'effet, en ce moment la masse de tabac est amenée sous un linteau de fer qui la comprime et s'avance d'un millimètre sous le jeu d'un mécanisme automatique. L'ouvrier a soin de placer les feuilles dans son hachoir, de manière que la lame du coutelas vienne trancher transversalement toutes les côtes ; on évite ainsi, sans avoir recours à l'écotage, la production de ces aiguilles ligneuses si désagréables aux fumeurs.

Lorsque le tabac est ainsi haché, il renferme 35 pour 100 d'eau ; cet excès d'humidité ferait pourrir le tabac et il est important pour que la fumée du tabac possède l'arôme aimé des consommateurs, qu'il subisse une maturation en masse (ou fermentation lente) qui crée cet arôme, mais il ne fermente pas à la manière des tabacs pour poudre. Il importe donc de lui enlever son excès d'humidité. C'est pour ce motif qu'on le soumet à la torréfaction, sous l'influence d'une température élevée de 90 à 95 degrés centésimaux. Le scaferlati est introduit automatiquement dans un cylindre creux, qui tourne lentement dans une enveloppe en tôle, il y est soulevé successivement par griffes de fer adaptées à une hélice. De l'air, chauffé par un double foyer, circule dans l'enveloppe et dans le cylindre, où il traverse le tabac en lui enlevant son humidité. Un ingénieux dispositif règle l'introduction de l'air sous les foyers, de façon à maintenir la température instante dans l'enveloppe. Quand il sort du torréfacteur, on le transporte au sécheur où l'on entretient un courant d'air sec de 16 à 20 degrés, qui entraîne l'excès d'eau à l'état de vapeur, il s'y débarrasse aussi des poussières. Maintenant il ne demande que du repos, on l'entasse dans une salle où il forme le dépôt des masses. Après un mois de séjour en masse de maturation, il est livré à l'empaquetage, ou bien roulé en cigarettes.

L'opération de l'empaquetage est exécutée avec une étonnante dextérité et une activité incroyable ; trois ouvrières concourent à la confection de chaque paquet. Le tabac arrive du dépôt des masses dans une manne d'osier et il est placé devant une peseuse qui pèse le tabac au moyen d'une balance fixée sur la table. Cette peseuse pèse uniquement une seule espèce de poids (500 g., 100 g., 50 g., ou 409 g.). Le tabac pesé est versé dans une coupelle.

A l'autre extrémité de la table se trouve une plieuse. Celle-ci enroule autour de la base prolongée d'un entonnoir renversé simple ou double (simple pour 500 grammes, double pour les autres) le papier-enveloppe et la vignette et remet cet entonnoir à la paqueteuse. Cette dernière place l'entonnoir, dont la douille est entourée de l'enveloppe dans un réceptacle rectangulaire métallique, y verse par la partie évasée de l'entonnoir le tabac pesé, et abaisse un bras de levier placé à portée de sa main, qui fait descendre un piston cubique. Le paquet est ainsi soumis à l'action d'une presse hydraulique. Il est soulevé jusqu'au moment où il rencontre un petit bloc métallique fixé à un ressort à boudin, qui le comprime fortement. L'entonnoir est enlevé et la paqueteuse achève le paquet.

Les tabacs pour cigares à 0f. 05 et à 0f. 07, après mouillade préparatoire et triage en intérieurs ou robes, sont livrés au lavage méthodique, opération ayant pour but de fusionner les goûts des différentes espèces et d'accroître la combustibilité des tabacs moins combustibles. Les feuilles en contact avec de l'eau pure lui cèdent des matières solubles qui forment des jus. Ces jus passent successivement en se chargeant sur les tabacs des journées précédentes et atteignent un maximun. Cette opération se fait dans des cuves placées autour d'une grande cuve centrale inférieure à compartiments, dans laquelle s'écoulent les jus qui ont agi ; un élévateur hydraulique élève cette grande cuve au-dessus des cuves d'immersion et, à l'aide de tuyaux, on fait écouler ces jus dans les cuves de lavage.

Les tabacs ainsi traités sont ensuite essorés mécaniquement dans des essoreuses faisant 200 tours par minute.

De là les intérieurs, après dessication au torréfacteur mécanique décrit à propos du scaferlati, sont livrés aux masses de dépôt. Les tabacs pour robes vont au robage.

Dans ces masses de dépôt, le tabac subit une fermentation qui peut aller jusqu'à 38°.

Toute cette série d'opérations ne prennent guère plus d'une minute. Les paquets sont entassés dans une manne mobile sur des roulettes et sont transportés près de vérificatrices qui s'assurent si le poids des paquets est trop fort ou trop faible. Ils sont mis en dépôt dans des cases, puis emballés en tonneaux et livrés au magasin d'expédition.

![]()

Cigares. — Notre manufacture fabrique seulement des cigares 10 centimes, 7,5 c. et 5 c.. Les cigares de 10 c. sont formés de tabacs du Brésil et de Saint-Domingue ; ils sont recouverts, moitié avec des feuilles de Java, Mexique, Rio-Grande et moitié avec les meilleures de nos feuilles indigènes les plus fines.

Les cigares ordinaires sont composés de tabacs indigènes légers dans la proportion de 44 pour 100, le reste est fourni par les tabacs de Kentucky d'Algérie et de Hongrie.

De toutes les manutentions du tabac, c'est la fabrication des cigares qui altère le moins la nature de la plante.

Après avoir été mouillés les tabacs sont époulardés et triés en deux catégories, tabacs pour intérieur des cigares et tabacs, pour robes ou capes, destinés à recouvrir le cigare.

Après ce triage, les tabacs pour cigares à 0 fr. 10 sont aillés définitivement puis, les intérieurs séchés à l'air libre, et les tabacs pour robes livrés soit à l'atelier du robage, soit, si ce sont des robes de tabacs exotiques, à la cigarière elle-même.

Au robage, les ouvrières robeuses enlèvent la côte, étalent leur genou les deux parties latérales de la feuille et forment un gâteau qui est aplati sous une presse à main. Les feuilles ainsi comprimées sont coupées en lanières à l'aide d'un couteau circulaire. On forme ainsi des paquets de 250 robes qui sont livrés aux cigarières.

Celles-ci reçoivent en outre une quantité déterminée d'intérieurs. Elles allongent dans leur main un certain nombre de menus morceaux qu'elles placent parallèlement, entourent ce petit cylindre d'une sous-cape, puis enroulent obliquement la robe autour du cylindre ainsi formé. Avec un couteau spécial elles forment une tête ogivale qu'elles recouvrent de l'extrémité taillée de la robe. Elles fixent enfin la robe sur le cigare à l'aide d'un peu de colle et à l'aide d'un coupe-cigare lui donnent la longueur réglementaire.

Les cigares à 0f 05 se divisent en cigares B T (bouts tournés) une tête est ogivale et en cigares B C (bouts coupés) dont les deux extrémités sont tranchées.

Pour l'intérieur la qualité des feuilles importe principalement ; pour l'extérieur on se préoccupe avant tout de leur étendue et de leur belle apparence. Les cigares confectionnés sont étendus sur des claies dans des séchoirs où la circulation de l'air est réglée, et qui sont maintenus par des poêles à vapeur à une température de 20 à 25 degrés.

Depuis 1872, une troisième espèce de cigares est venue se placer entre les cigares à 10 centimes et ceux à 5 centimes : ce sont les inséparables à 7 c. 5. Ils ne diffèrent des cigares à 5 centimes que par le module et le soin plus grand qui est apporté à leur confection. Une autre variété, les esquichados (à 7 c. 5) reçoit, après avoir été trempée dans des jus aromatiques, une pression qui donne au cigare une forme carrée : ils sont appréciés des consommateurs qui les préfèrent en général aux anciens. Voici les principaux caractères que doit présenter un cigare bien fait : La résistance doit être égale dans tous les points lorsqu'on le presse légèrement entre les doigts, la robe ne doit présenter aucune déchirure, la forme doit être régulière sans bosse ni défaut ; avec ces caractères on est sûr qu'il brûlera régulièrement de tous les côtés en même temps ; enfin l'intérieur ne doit pas être trop serré, car alors il n'exigera pas d'efforts d'aspiration pour continuer à brûler ; les cigares trop serrés s'éteignent à tout moment. La question de couleur claire de la robe est peu importante, souvent cette apparence flatteuse provient de ce que le tabac n'est pas assez mur, les meilleures robes ne sont ni claires ni trop foncées, bien que les véritables fumeurs préfèrent avec raison les robes foncées, car elles indiquent un tabac plus mur et plus aromatique. Quant aux points jaunes qu'on observe fréquemment sur les robes et qui proviennent de la décomposition du parenchyme sous l'action de rayons solaires traversant une goutte de rosée, ils sont absolument sans influence sur le goût, malgré un préjugé favorable tout aussi peu fondé que celui qui a fait croire que les cigares étaient recouverts avec des feuilles de platane, préjugé dont l'origine est dans le mot espagnol platana, qui veut dire feuille pour robes.

![]()

Cigarettes. Depuis quelques années, la fabrication des cigarettes a pris une assez grande extension à notre manufacture. La cigaretteuse forme d'abord un petit tuyau de papier qu'elle colle autour d'un moule avec de la gomme arabique ; elle l'en sépare lorsqu'elle a formé une certaine quantité de tuyaux, elle introduit dans chacun le tabac au moyen d'un étui cylindrique qui sert de support au tube de papier-étui dont elle fait sortir le tabac à l'aide d'un repoussoir en fer (tige de fer munie d'un manche).

Ce procédé de fabrication était beaucoup trop long, et on vient d'installer une nouvelle machine à cigarettes, qui est un modèle de mécanique, ingénieuse et savante. Inventée par Susini, cette machine a été si bien perfectionnée par M. Durand, qu'elle donne aujourd'hui les meilleurs résultats. Elle reproduit les diverses phases de la confection de la cigarette à la main, c'est-à-dire qu'elle prépare la feuille de papier, roule en forme de tube et la remplit de tabac, de sorte qu'en sortant elle peut être fumée.

Les mouvements des différents organes de la machine sont obtenus au moyen de cames planes ou cylindriques, qui ne sont que des courbes en creux ou en relief tracées dans un plan ou sur un cylindre, dans l'intention de produire le déplacement des organes s'appuyant sur ces courbes d'après des lois géométriquement déterminées ; l'une des grandes cames est cylindrique, et l'autre plane. Le papier en bande de soixante-quinze millimètres de largeur est enroulé sur une bobine. La machine déroule, au moyen d'un petit chariot, la quantité de papier nécessaire à faire une cigarette, c'est-à-dire vingt-cinq millimètres. Cette feuille est timbrée, coupée, présentée à une pince-mandrin et introduite dans un tube du porte-moule. Une pince, en tournant, produit l'enroulement de la feuille qui, après avoir échappé au chariot, va toucher par son extrémité libre une lame de caoutchouc enduite de gomme arabique, et elle se trouve collée. Le tube ainsi préparé est abandonné dans le tube du porte-moule, tandis que la pince-mandrin est extraite par la came cylindrique et que le porte-moule tourne de 1/9ème au moyen de la came plane. La pince-mandrin est de nouveau introduite dans le tube suivant du porte-moule et la même opération recommence avec une autre feuille. Pendant que le sixième tube se fait, le premier est poussé par un piston que met en mouvement une autre came cylindrique, sur l'extrémité du tube ou entonnoir. Alors une broche conduite par la première came cylindrique, refoule dans ce tube la quantité de tabac nécessaire que lui envoie le comprimeur. C'est une ouvrière qui dispose le tabac sur un cuir sans fin se mouvant dans une coulisse, et c'est par la combinaison du mouvement du cuir sans fin et d'un chariot que le tabac est introduit en proportions égales dans le comprimeur, d'où il sort pour remplir les cigarettes.

Lorsque la cigarette est remplie, le porte-moule tourne de 1/9ème de tour et une broche mise en mouvement par la grande came cylindrique, chasse cette cigarette du moule. Alors cette dernière, conduite par une coulisse demi-circulaire, vient tomber sur une planchette à rainure pareille, et cette planchette d'un mouvement alternatif vertical, introduit les cigarettes dans le fond d'une boîte en soulevant celles qui y sont déjà ; elles sont ensuite enlevées de cette boîte par une autre ouvrière qui les pèse et les met en paquets, avec enveloppes variant suivant la qualité du tabac employé à leur confection. Tandis qu'avec les anciens procédés une ouvrière confectionnait 1.200 cigarettes en dix heures, dans le même laps de temps, la machine en fait 9.600.

Ces cigarettes, dites françaises, sont de deux qualités et se vendent par paquets de vingt. La première en paquets roses contient du scaferlati supérieur, la seconde, en paquets bleus, renferme du scaferlati ordinaire.

Tous les différents appareils mécaniques sont mus par une machine à vapeur centrale de la force de 40 chevaux environ qui, outre les appareils propres à la fabrication du tabac, donne le mouvement à des machines-outils pour la réparation et même pour la construction des machines de l'établissement.

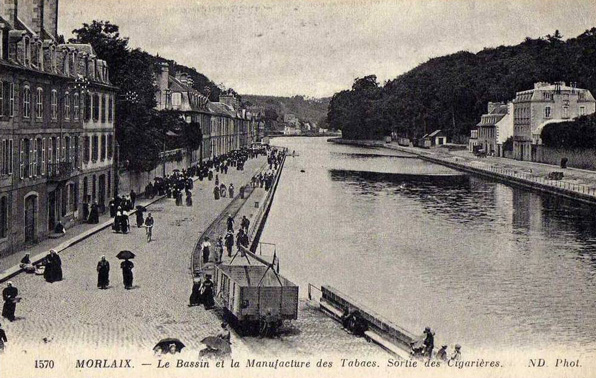

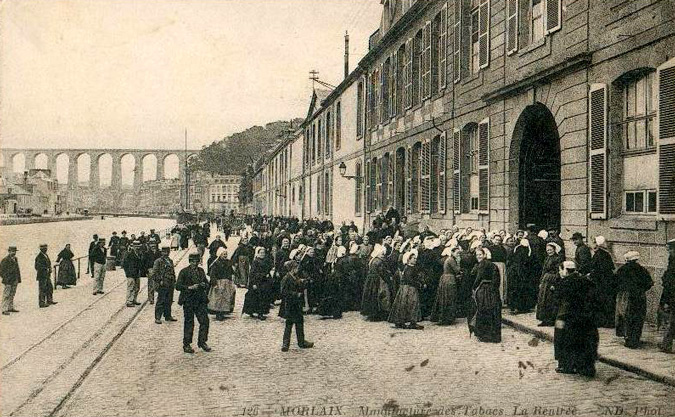

On a beaucoup fait pour améliorer la position des travailleurs et les ateliers présentent, au point de vue de l'hygiène, les conditions les plus satisfaisantes. Un médecin est attaché à l'établissement. Toutes les ouvrières sont associées à une société de secours mutuels — de N.-D. de Bon Secours — et en reçoivent les médicaments, des indemnités de chômage pour cause de maladie, les frais funéraires et une petite retraite. Tout le personnel dépose d'ailleurs une fraction de son salaire à la caisse des retraites pour la vieillesse de l'Etat, ce qui met leur vieillesse à l'abri de la misère. Des cours ont été organisés ; on y donne l'enseignement primaire et on apprend aux femmes la couture. Le personnel supérieur comprend un directeur, un ingénieur, un contrôleur, un sous-ingénieur, un garde-magasin, un premier commis, un second commis, un commis. Le personnel intermédiaire comprend trois grades : les surveillants, les contre-maîtres et le chef de section, un maître-mécanicien. Au-dessous d'eux sont les ouvriers immatriculés au nombre de 150 ; ils gagnent en moyenne 2 fr. 96, et les ouvrières immatriculées sont au nombre de 1670 ; elles ont un salaire moyen de 1 fr. 88 par jour. A ces nombres doit s'ajouter une centaine d'apprenties, ce qui porte le personnel à près de 2.000.

C'est en totalité une somme de un million de salaire, auquel il faut ajouter une centaine de mille francs de fournitures versée annuellement dans Morlaix.

Si au personnel on ajoute tout ce qui vit sur ce budget d'une manière indirecte — parents, enfants, commerce, fournisseurs, — on peut dire, et ce fait a été constaté dans les villes où on a créé de toutes pièces des manufactures de tabac, qu'un établissement comme celui de notre ville de Morlaix correspond à une population de 5.000 âmes.

La navigation et les chemins de fer en profitent, car la manufacture reçoit annuellement environ 1.660.000 kilogrammes de tabac par le bateau à vapeur du Havre, 750.000 kilogrammes de Bordeaux par chemin de fer, et 260.000 kilogrammes par bateaux à voiles. Elle réexpédie 2.530.000 kilogrammes de tabac préparé.

![]()

Nous terminons ce résumé en indiquant, pour permettre de juger de l'importance de la Manufacture de Morlaix, l'une des quatre principales de France, la production de 1878 pour chaque nature de produits :

Poudre (tabac à priser) : 940.000 kilogrammes.

Poudre d'hospice : 7. 000 kg.

Rôles menu-filés : 11.000 kg.

Rôles ordinaires : 75.000 kg.

Rôles cantines : 35.000 kg.

Carottes ordinaires : 500.000 kg.

Carottes spéciales pour l'Auvergne : 12.000 Kg.

Scaferlati supérieur : 22.000 kg.

Scaferlati ordinaire : 660.000 kg.

Scaferlati de troupe : 85.000 kg.

Cigares à 0,10 - 12.500.000 cigares : 50.000 kg.

Cigares à 0,075 - 11.250.000 cigares : 45.000 kg.

Cigares à 0,05 - 41.250.000 cigares : 165.000 kg.

Cigarettes supérieures - 37.000.000 cigarettes : 37.000 kg.

Cigarettes ordinaires - 42.000.000 cigarettes : 42.000 kg.

Total de la production en kilogrammes : 2.686.000 kg., qui, au prix moyen vénal de 12 fr. le kilogramme, correspondent à un chiffre de 32.232.000 fr. produits par la Manufacture de Morlaix en 1878 (J. Daumesnil).

© Copyright - Tous droits réservés.